Автоматическая разматывающая машина для четырёх рулонов

Назначение: Оборудование ориентировано на промышленное серийное производство. Совместимо с вальц-станком для оребрения модели 500 и сервоприводной отрезной машиной модели 500. Вмещает четыре рулона алюминиевой фольги толщиной 0,15-0,5 мм или медной фольги толщиной 0,12-0,35 мм (максимальный ве...

Описание

маркер

Назначение: Оборудование ориентировано на промышленное серийное производство. Совместимо с вальц-станком для оребрения модели 500 и сервоприводной отрезной машиной модели 500. Вмещает четыре рулона алюминиевой фольги толщиной 0,15–0,5 мм или медной фольги толщиной 0,12–0,35 мм (максимальный вес одного рулона ≤800 кг). Применяется для обработки рёбер теплообменников в крупных чиллерах и судовых радиаторах. Благодаря ротации четырёх рулонов и интеллектуальной системе планирования обеспечивается до 12 часов непрерывной работы, что значительно снижает трудозатраты на замену материала.

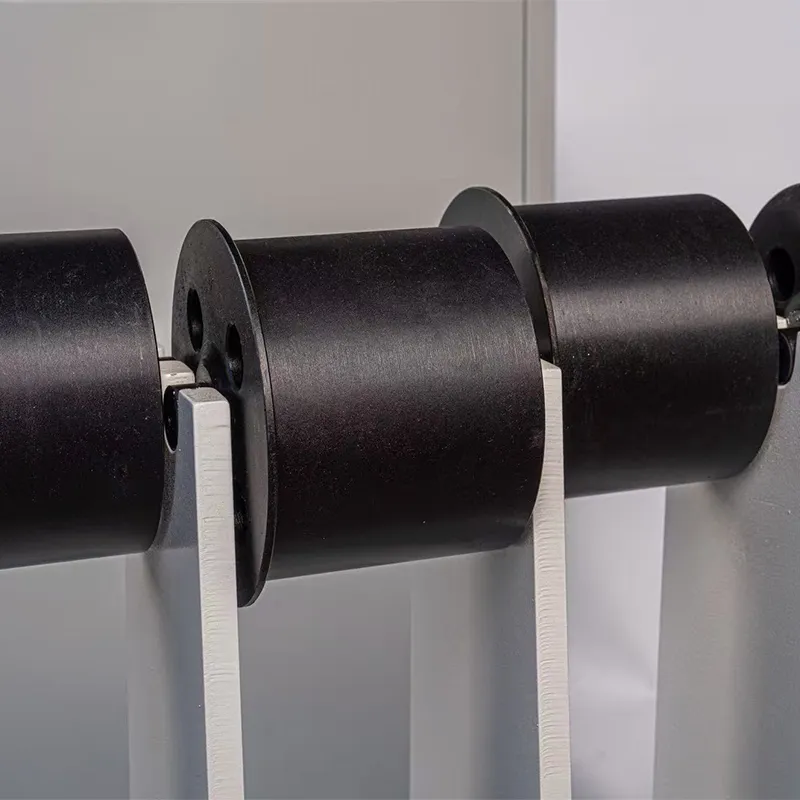

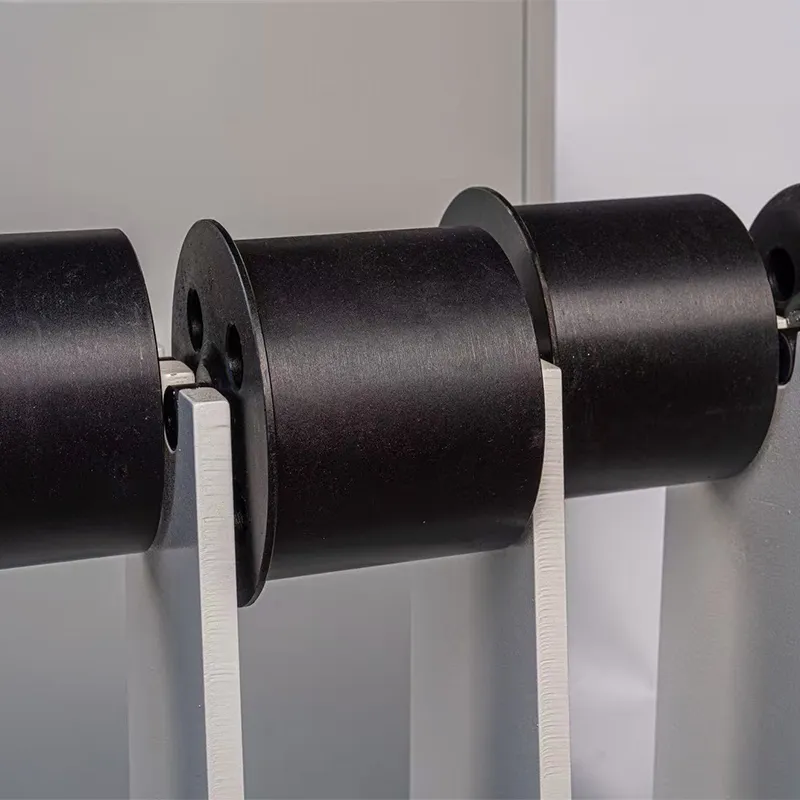

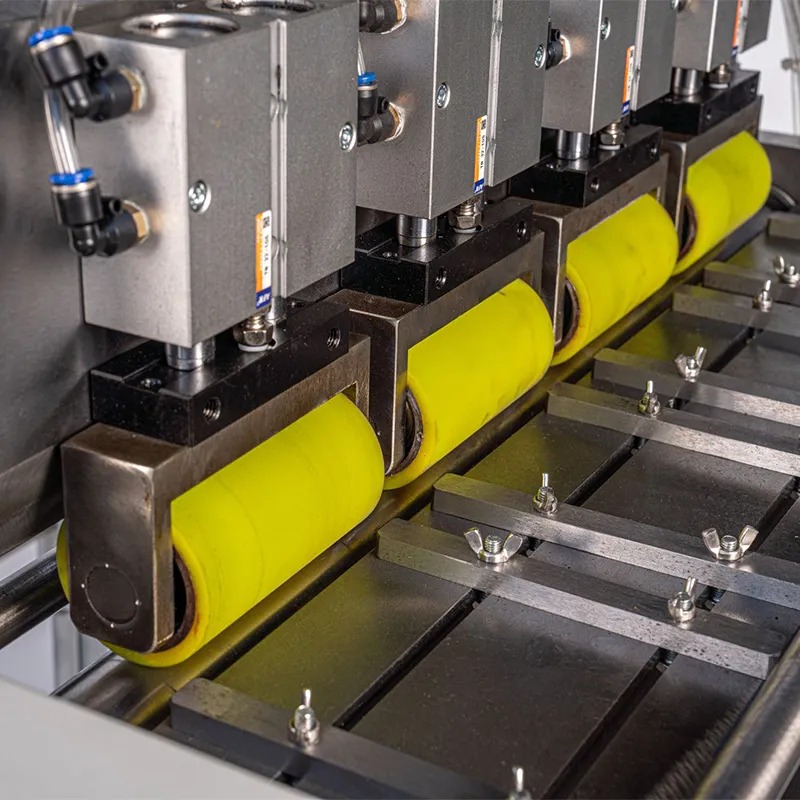

Описание линии: Четырёхосная разматывающая стойка (внутреннее отверстие ø120–300 мм, внешний диаметр ≤ø1100 мм) имеет матричную компоновку. Каждая ось оснащена сервоприводным разматывающим механизмом (замена традиционного магнитопорошкового тормоза) с точностью контроля натяжения ±3 Н (диапазон регулировки натяжения 20–350 Н). Система использует интеллектуальный алгоритм планирования, который автоматически регулирует скорость размотки (1–6 м/мин) в соответствии с производительностью последующего оборудования, а также обеспечивает приоритетное использование рулонов с истекающим сроком годности. В процессе размотки высокоточная камера в реальном времени отслеживает состояние поверхности материала, автоматически маркируя дефектные участки и подавая сигнал тревоги. Материал подаётся в вальц-станок через буферные ролики, которые обеспечивают хранение до 5 метров материала для компенсации кратковременных остановок.

Преимущества: Обеспечивает до 12 часов непрерывной работы без ручной замены рулонов, что позволяет снизить затраты на оплату труда на 60%. Сервоприводная размотка позволяет экономить до 30% энергии по сравнению с магнитопорошковыми тормозами, снижая долгосрочные эксплуатационные расходы. Наличие функции обнаружения дефектов материала позволяет сократить процент брака на последующих этапах обработки. Оборудование поддерживает интеграцию с цеховой MES-системой для передачи данных о процессе размотки в реальном времени, что упрощает управление производством.