Автоматическая разматывающая машина для десяти рулонов

Назначение: Ориентирован на высокопроизводительное производство сверхкрупных теплообменных аппаратов, совместим с вальцами для гофрирования типа 800 и сервоприводными резательными машинами типа 800. Может вмещать десять рулонов алюминиевой фольги толщиной 0,15-0,6 мм, медной фольги толщиной 0,...

Описание

маркер

Назначение: Ориентирован на высокопроизводительное производство сверхкрупных теплообменных аппаратов, совместим с вальцами для гофрирования типа 800 и сервоприводными резательными машинами типа 800. Может вмещать десять рулонов алюминиевой фольги толщиной 0,15–0,6 мм, медной фольги толщиной 0,1–0,45 мм и специальных сплавов (вес одного рулона ≤1500 кг). Используется для обработки рёбер охлаждения радиаторов атомных электростанций и теплообменников крупных энергетических установок. Благодаря большой ёмкости десяти рулонов и адаптации к специальным материалам обеспечивает непрерывное производство в течение 23 часов, соответствуя потребностям крупносерийного изготовления высокотехнологичного оборудования.

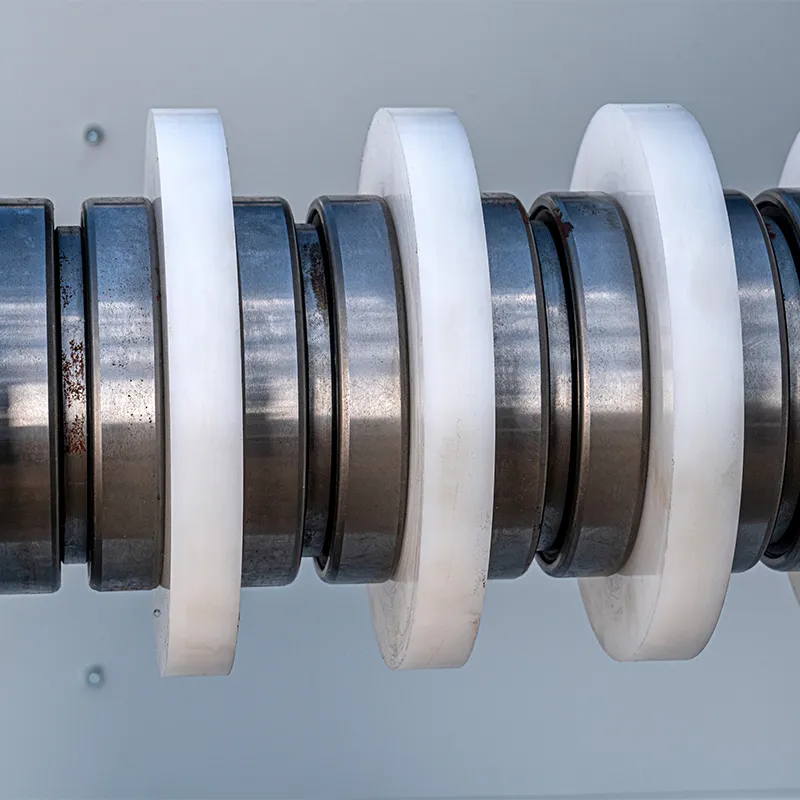

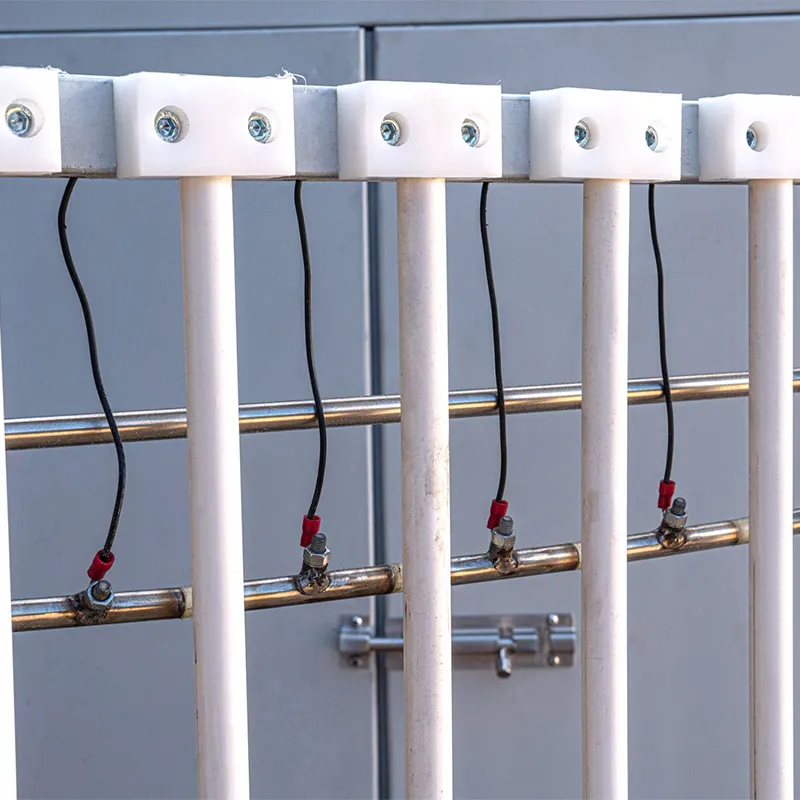

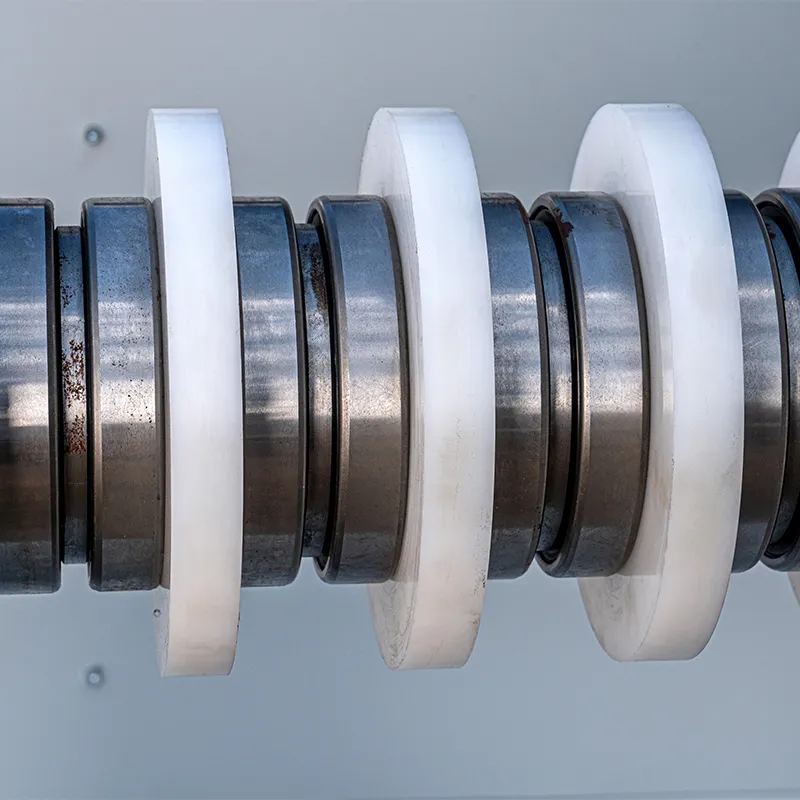

Описание производственной линии: Десятишпиндельная разматывающая стойка (внутреннее отверстие Ø250–500 мм, внешний диаметр ≤Ø1500 мм) выполнена по пятирядной двухшпиндельной компоновке. Каждая шпиндель оснащена взрывозащищенным сервоприводом (адаптирована для обработки специальных сплавов). Диапазон контроля натяжения составляет 40–600 Н (точность ±0,8 Н). В процессе размотки лазерное устройство контроля толщины в реальном времени отслеживает толщину материала (точность ±0,001 мм); при отклонении толщины от нормы автоматически выполняется переключение на резервный рулон. Материал после антистатической обработки подается в вальцы, антистатический эффект сохраняется до 8 часов. Система поддерживает дистанционный мониторинг, позволяя настраивать параметры размотки из центральной диспетчерской. Смена рулонов выполняется роботом-податчиком, время single смены рулона составляет ≤1,5 минуты.

Преимущества оборудования: Обеспечивает непрерывное производство в течение 23 часов, удовлетворяя потребности крупносерийного изготовления высокотехнологичного оборудования; взрывозащищенная конструкция и адаптация к специальным материалам расширяют области применения устройства; лазерный контроль толщины снижает количество брака, вызванного неравномерностью материала, повышая выход годной продукции до 99,5%; дистанционный мониторинг и автоматическая подача сокращают количество операторов на линии, соответствуя концепции интеллектуального производства.