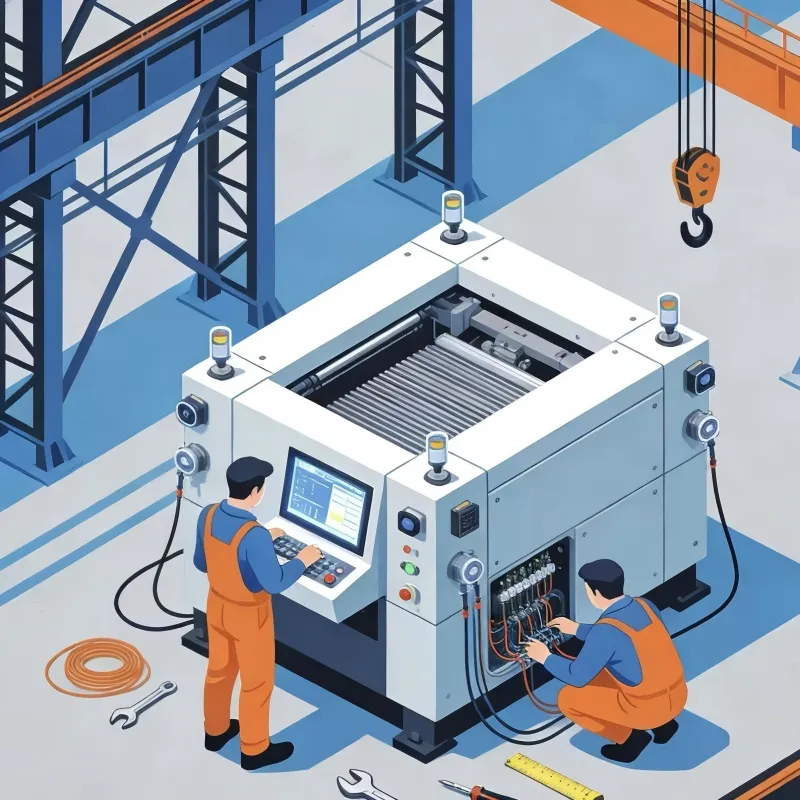

Серво режущий станок модели 600

Назначение: Специализируется на обработке ключевых компонентов крупных коммерческих и промышленных теплообменных аппаратов. Основное применение – резка пластинчато-ребристых и жалюзийных теплообменных поверхностей длиной до 600 мм для кондиционеров метрополитена, криогенных емкостей LN...

Описание

маркер

Назначение: Специализируется на обработке ключевых компонентов крупных коммерческих и промышленных теплообменных аппаратов. Основное применение — резка пластинчато-ребристых и жалюзийных теплообменных поверхностей длиной до 600 мм для кондиционеров метрополитена, криогенных емкостей LNG и теплообменников нефтехимической промышленности. Совместим с алюминиевой фольгой толщиной 0,1–0,5 мм и нержавеющей сталью толщиной 0,08–0,4 мм, удовлетворяя требованиям высокоточной резки в экстремальных условиях эксплуатации.

Описание производственной линии: Станок интегрирован в полностью автоматизированную линию совместно со станком для формовки ребер модели 600 и шестибухтовой разматывающей машиной. Непрерывная лента ребер очищается от масляных загрязнений в установке онлайн-очистки, после чего сервоподающий узел (точность позиционирования ±0,005 мм) точно доставляет её в режущий механизм. Гибридный сервогидравлический привод режущего блока позволяет реализовать бесступенчатое регулирование скорости. Диапазон длин резки составляет 150–590 мм. После резки проводится трехмерный контроль геометрии (длина, перпендикулярность, плоскостность), а годная продукция автоматически транспортируется с помощью AGV-тележек. Скорость резки достигает 70 раз/мин.

Преимущества оборудования: Точность резки достигает ±0,03 мм, что восполняет пробел в области высокоточной резки крупногабаритных ребер на внутреннем рынке. Номинальное усилие резки составляет 50 кН, что позволяет обрабатывать твердые материалы, такие как нержавеющая сталь. Оснащен системой одновременного контроля температуры и давления масла, обеспечивающей автоматическую защиту оборудования при отклонениях. Модульная конструкция позволяет проводить независимый демонтаж и обслуживание режущего блока и подающего механизма, сокращая время простоя на техническое обслуживание на 40%.